In der modernen Produktionslandschaft sind Effizienz und Sicherheit nicht nur Ziele, sondern Grundvoraussetzungen für den Erfolg. Doch mit dem Streben nach Optimierung kommen auch Risiken, die oft übersehen werden. In diesem Ratgeber beleuchten wir Gefahrenquellen in diesem Prozess und zeigen auf, wie man ihnen mit gezielten Maßnahmen begegnet – darunter die wichtige Rolle eines SPS-Fachmanns.

Inhaltsverzeichnis

Der unsichtbare Gegner: Systemausfälle

Eines der größten Risiken in der Produktion sind unerwartete Systemausfälle. Sie können durch eine Vielzahl von Faktoren verursacht werden, von Softwarefehlern hin zu Hardwareverschleiß. Diese Ausfälle führen nicht nur zu Verzögerungen, sondern können auch die Sicherheit der Mitarbeiter gefährden. Die präventive Wartung und regelmäßige Überprüfung der Systeme sind hierbei unerlässlich. Doch was, wenn die Probleme tiefer liegen?

Die Antwort liegt in der Spezialistenhand

Hier kommt der SPS-Fachmann ins Spiel. SPS, die speicherprogrammierbare Steuerung, ist das Herzstück vieler Produktionsanlagen. Sie steuert automatisierte Prozesse und sorgt dafür, dass alles reibungslos läuft. Doch die Komplexität dieser Systeme erfordert spezielles Wissen – nicht nur um Probleme zu beheben, sondern auch um Systeme effizienter und sicherer zu machen.

Ein SPS-Fachmann ist nicht nur ein Problemlöser; er ist auch ein Innovator. Durch die Optimierung von SPS-Programmen können Produktionsprozesse beschleunigt, der Energieverbrauch gesenkt und die Sicherheit erhöht werden. Er versteht es, die Sprache der Maschinen zu sprechen und ihre Leistungsfähigkeit voll auszuschöpfen.

Versteckte Gefahren erkennen und handeln

Neben Systemausfällen gibt es weitere versteckte Gefahren in der Produktion, wie ineffiziente Prozesse, die nicht nur die Produktivität hemmen, sondern auch zu einem erhöhten Verschleiß der Anlagen führen können. Oder Sicherheitsrisiken, die durch veraltete oder fehlerhaft programmierte Steuerungen entstehen. Die regelmäßige Überprüfung und Anpassung der SPS-Programmierung sind daher entscheidend, um diese Risiken zu minimieren.

Beispiel für einen ineffizienten Prozess in der Produktion

Ein prägnantes Beispiel für einen ineffizienten Prozess in der Produktion, der sowohl eine Gefahr darstellt als auch erhebliche Verbesserungspotenziale birgt, könnte der Einsatz eines veralteten oder schlecht programmierten SPS-Systems in einer Fertigungslinie sein:

Stellen Sie sich eine Produktionslinie vor, die Automobilteile fertigt. Diese Linie ist mit einer SPS (speicherprogrammierbare Steuerung) ausgestattet, die die Bewegungen und Operationen der Maschinen steuert. Die Programmierung der SPS basiert jedoch noch auf alten Produktionsanforderungen und wurde seit Jahren nicht aktualisiert. Dies führt zu mehreren Problemen:

- Verlängerte Zykluszeiten:

Da die SPS nicht für die aktuellen Ziele optimiert ist, sind die Maschinenzyklen länger als nötig. Dies resultiert in einer geringeren Gesamtproduktivität und längeren Lieferzeiten. - Erhöhter Verschleiß:

Ineffiziente Steuerungslogik kann zu unnötigem Maschinenbetrieb führen, was den Verschleiß erhöht und die Wartungskosten steigert. - Energieverschwendung:

Maschinen, die länger oder intensiver laufen als erforderlich, verbrauchen unnötig Energie, was nicht nur die Betriebskosten erhöht, sondern auch die Umweltbelastung verstärkt. - Sicherheitsrisiken:

Ein schlecht programmiertes SPS-System kann in kritischen Situationen falsche Befehle senden, was zu gefährlichen Situationen für die Mitarbeiter führen kann.

In diesem Szenario besteht die Lösung in der Konsultation eines SPS-Fachmanns, der die SPS-Programmierung gründlich überprüft, aktualisiert und optimiert. Durch die Anpassung der Programmierung an die aktuellen Produktionsziele und -technologien können Zykluszeiten verkürzt, der Verschleiß verringert, Energiekosten gesenkt und die Sicherheit verbessert werden. Zudem kann die Integration eines modernen ERP-Systems helfen, den Überblick über Produktion, Lagerbestände und Lieferketten zu behalten, wodurch eine weitere Effizienzsteigerung erreicht wird.

Dieses Beispiel veranschaulicht, wie ein ineffizienter Prozess nicht nur die Produktivität und Wirtschaftlichkeit beeinträchtigt, sondern auch ein Sicherheitsrisiko darstellen kann. Die Modernisierung und Optimierung solcher Prozesse durch Fachexpertise ist daher entscheidend für den Erfolg und die Nachhaltigkeit von Unternehmen.

ERP-Systeme: Auch ein digitales Rückgrat benötigt menschliche Augen

Eine weitere Schlüsselkomponente in der Optimierung der Produktionsprozesse sind ERP-Systeme. Diese umfassenden Informationssysteme dienen als das digitale Rückgrat eines Unternehmens, indem sie eine zentrale Plattform für die Verwaltung aller Unternehmensdaten und -prozesse bieten. In der Produktion ermöglichen sie eine nahtlose Integration von Bestellwesen, Lagerhaltung, Finanzmanagement und Kundenbeziehungen. Durch die Bereitstellung von Echtzeitdaten und analytischen Einblicken unterstützen ERP-Systeme die Entscheidungsfindung und tragen zur Steigerung der Gesamteffizienz bei.

Die Symbiose aus ERP-Systemen und der spezifischen Expertise eines SPS-Fachmanns entfaltet ein enormes Potenzial. Während ERP-Systeme die betriebswirtschaftliche Übersicht und Steuerung verbessern, optimiert der SPS-Fachmann die technische Effizienz und Sicherheit der Produktionsanlagen. Diese Kombination ermöglicht eine holistische Betrachtung und Optimierung der Produktionsprozesse, von der logistischen Planung bis hin zur fehlerfreien Ausführung auf der Produktionsebene. Durch das Zusammenspiel beider Bereiche können Unternehmen ihre Produktionsziele nicht nur effizienter erreichen, sondern auch ihre Anpassungsfähigkeit an Marktveränderungen und technologische Entwicklungen verbessern.

Zusammenarbeit als Schlüssel zur Lösung

Die Zusammenarbeit mit einem SPS-Fachmann ermöglicht es, individuelle Lösungen für spezifische Herausforderungen zu entwickeln. Durch seine Expertise können nicht nur bestehende Probleme effizient gelöst, sondern auch präventive Strategien entwickelt werden, die zukünftige Ausfälle und Sicherheitsrisiken vermeiden helfen.

In der heutigen Zeit, in der Produktionssysteme immer komplexer werden, ist die Rolle des SPS-Fachmanns unverzichtbar. Er trägt dazu bei, die Lücke zwischen menschlicher Arbeit und maschineller Präzision zu schließen, und sorgt dafür, dass Produktionsanlagen nicht nur effizient, sondern auch sicher betrieben werden können.

Der Blick von Außen für mehr Effizienz

Die moderne Produktion ist ein komplexes Geflecht aus Technik, Menschen und Prozessen. Die Überwachung und Optimierung dieses Geflechts erfordern spezialisiertes Wissen und Erfahrung. Eine Investition in die Expertise eines SPS-Fachmanns zahlt sich daher nicht nur in der Vermeidung von Ausfällen, sondern auch in der Steigerung der Produktivität und Sicherheit aus. Somit ist die Zusammenarbeit mit einem Spezialisten auf diesem Gebiet ein entscheidender Schritt in Richtung einer zukunftssicheren und effizienten Produktion.

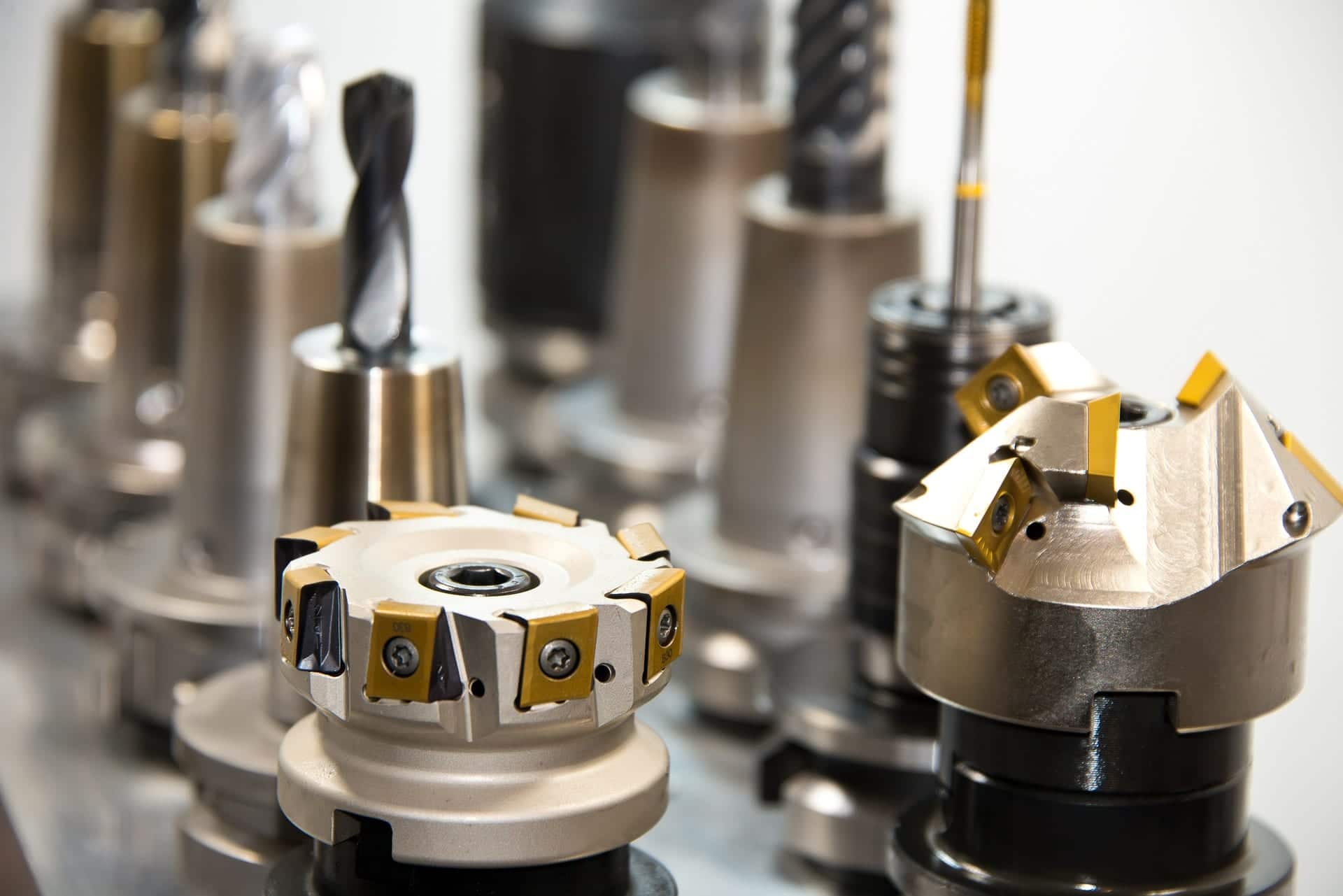

Bildquelle: Pixabay-User jarmoluk